A continuación el proceso de desmontaje del freno de campana como funciona y sus respectivos componentes:

En primer lugar aflojaremos los tornillos de la rueda en el suelo y procederemos a elevar el coche . Observar que si elevamos el coche apoyándonos en el chasis o en la parte inferior de la carrocería, aparte del riesgo de abolladuras, deberemos levantar todo el recorrido de la suspensión que en algún caso puede llegar a los 30 o 40 cm, antes de elevar la rueda del suelo. Una vez este la rueda en el aire, y con el coche convenientemente calzado, la retiraremos y tendremos a la vista el tambor de freno, procederemos a marcar su posición

La sujeción del tambor puede ser de varias maneras, las más corrientes serian por medio de tres o más tornillos, o bien por una tuerca grande cuya medida va de 30....40.. o mas (lo que obliga a tener una herramienta adecuada para aflojarla) que ajusta los cojinetes del buje, en el caso de los tornillos exteriores utilizaremos siempre la llave o destornillador adecuados, para evitar redondearlos, o descabezarlos, pues suelen estar bien apretados por efecto del polvo y el tiempo. Actuaremos con firmeza sobre ellos, dando tirones secos, unos golpes de martillo sobre la cabeza de los tornillos suele ayudar a desclavarlos, en cualquier caso más vale maña que fuerza

Una vez fuera tendremos a la vista las mordazas de freno, el Bombín, los sistemas de ajuste automático de las mordazas y el mecanismo del freno de mano.

Deberemos tomar las precauciones sobre los materiales que contienen amianto, así que nos pondremos la mascarilla, y no soplaremos el polvo del interior del tambor ni de la superficie de las mordazas, lo barreremos con una brocha seca, pasaremos una lija de grano medio por la superficie de las mordazas, para devastar la capa superficial que suele endurecerse, y también por el interior del tambor, no hace falta lijar mucho, solo un poquito, cuando la superficie de las mordazas blanquee un poco ya es suficiente, eliminamos las virutas y yaesta. Si el grosor de las mordazas fuese inferior a un milímetro y medio, (1'5 mm) os recomiendo que las cambiéis, operación que tiene mas complejidad y que se necesitan unas herramientas especificas como son unos alicates especiales para tensar y destensar los muelles para desmontarlos y después volverlos a montarlos, realizar este desmontaje tenemos

de ahí se procedió a quitar el resorte que asegura la zapata primaria y después se hace igual con la secundaria

dato curioso :

Actualmente, los frenos de tambor se siguen utilizando en los vehículos de gama baja, sobre todo en las ruedas traseras, debido a su menor coste sobre los frenos de disco. En los vehículos de gran tonelaje, con sistemas de frenado por aire a presión como los camiones, siguen empleándose por la gran superficie de intercambio de energía por fricción que presentan, mucho mayor que la de una pastilla de disco.

Rayaduras:

Cuando la zapata se desgasta, los remaches que la fijan rozan el tambor y lo rayan, porque el operador del vehículo, generalmente, no tomó las acciones preventivas y periódicas necesarias.

a continuación el freno de tambor total mente desmontado

Freno de disco:

El freno de disco es un sistema de frenado usado normalmente para ruedas de vehículos , en el cual una parte móvil (el disco) solidario con la rueda que gira es sometido al rozamiento de unas superficies de alto coeficiente de fricción (las pastillas) que ejercen sobre ellos una fuerza suficiente como para transformar toda o parte de la energía cinética del vehículo en movimiento, en calor, hasta detenerlo o reducir su velocidad, según sea el caso.1 Esta inmensa cantidad de calor ha de ser evacuada de alguna manera, y lo más rápidamente posible. El mecanismo es similar en esto al freno de tambor , con la diferencia de que la superficie frenante es menor pero la evacuación del calor al ambiente es mucho mejor, compensando ampliamente la menor superficie frenante.

a continuación sus principales componentes :

discos : Existen diferentes tipos de discos de freno. Algunos son de acero macizo mientras que otros están rayados en la superficie o tienen agujeros que los atraviesan. Estos últimos, denominados discos ventilados, ayudan a disipar el calor.

mordazas : La mordaza es el soporte de las pastillas y los pistones de freno. Los pistones están generalmente hechos de hierro dulce y luego son recubiertos por un cromado. Hay dos tipos de mordazas: flotantes o fijas. Las fijas no se mueven, en relación al disco de freno, y utilizan uno o más pares de pistones. De este modo, al accionarse, presionan las pastillas a ambos lados del disco

posición de montaje :

Los discos de freno van típica mente montados de manera solidaria con el buje de la rueda, aunque de manera muy minoritaria algunos fabricantes han optado por montajes sobre el exterior de la llanta (su perímetro), recibiendo esta opción el nombre de frenos perimetrales

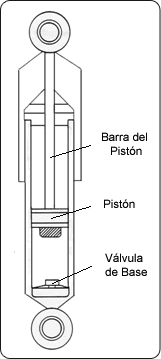

pistones o cilindros : Los pistones cuentan con una fijación que va alrededor y sellos que impiden el escape de la presión ejercida por el líquido de frenos, a través del cual son accionados. La mordaza lleva un conducto por el cual entra el líquido de frenos y eso hace que la mordaza empuje la pastilla contra el disco y, a la vez, que se corra la mordaza para frenar con ambas y se logre uniformizar el frenado y el desgaste.

pastillas de freno :las pastillas están diseñadas para producir una alta fricción con el disco. El material del que estén compuestas determinara la duración, potencia de frenado y su comportamiento en condiciones adversas. Deben ser reemplazadas regularmente, y muchas están equipadas con un sensor que alerta al conductor cuando es necesario hacerlo. Algunas tienen una pieza de metal que provoca que suene un chillido cuando están a punto de gastarse, mientras que otras llevan un material que cierra un circuito eléctrico que hace que se ilumine un testigo en el cuadro del conductor.

daños a los discos de freno :

alabeo : El alabeo se produce por un sobrecalentamiento de la superficie de frenado que provoca una deformación en el disco. Esto provoca vibraciones en la frenada y una disminución en la potencia de frenado.

rotura : La rotura está en todos los tipos de discos, en los que pueden aparecer grietas entre los agujeros, (para los ventilados y super ventilados), y grietas en la superficie de fricción que tiene el disco.

rayado : Es producido cuando las pastillas de freno no están bien instaladas o son de material más duro que el material proveniente de los discos, esto al frenar provoca un rayado en el cual hace que el disco, en la superficie de fricción se deforme. La solución para este problema es el rectificado de ambos discos. Pero a veces es a causa de la mala instalación de ese sistema

desmontaje y montaje

1. Desmontar la rueda.

2. Quitar las pastillas y empujar los pistones, utilizando la herramienta oportuna para esta operación.

3. Desmontar la pinza completa de su soporte, sin desconectar los conductos del líquido de los frenos. No dejar la pinza colgando de los tubos flexibles. La pinza ha de ser sujetada por un accesorio (por ejemplo, un gancho).

4. Desmontar solamente el disco desgastado, si éste tiene una superficie de montaje dentro de la campana.

5. Si la superficie de montaje está fuera de la campana, ante todo hay que desmontar el buje de la rueda y luego el disco desgastado.

6. Limpiar el disco del freno nuevo con un disolvente adecuado (por ejemplo, gasolina o petróleo). Hay que eliminar completamente la capa de protección anticorrosión. El disco no ha de contaminarse con aceite o con grasa que podría contaminar las pastillas y reducir así sus prestaciones. Limpiar con el mismo cuidado la superficie de apoyo del disco en el buje.

7. Limpiar con cuidado la superficie del buje de la rueda en la que se monta el disco. Eliminar óxido y depósitos. Comprobar que la superficie de apoyo no está ni deformada ni dañada.

8. Comprobar que los rodamientos no presentan una holgura superior a la tolerancia y que durante la rotación las bolas giran libremente en sus jaulas de las coronas. Si el rodamiento lo permite, efectuar su regulación.

9. Montar el disco del freno en el buje de la rueda.

10. Para los discos con superficie de montaje exterior a la campana, montar el buje de la rueda y regular el rodamiento de la rueda.

11. Montar las pastillas nuevas, que han de estar libres en sus alojamientos. Montar los muelles y las piezas que pueden estar incluidas en el kit.

12. Antes de volver a montar las ruedas, comprobar que las llantas no están deformadas.

Equilibrar correctamente los grupos de la rueda/neumático. Apretar los espárragos por el orden correcto, respetando el par prescrito.

13 Comprobar que los elementos de la suspensión están íntegros.

Comprobar que los amortiguadores funcionan correctamente. La regulación de la suspensión ha de corresponder a los valores prescritos por el fabricante.

pruebas y rodaje :

Tras haber sustituido los discos y las pastillas, el mecánico ha de efectuar un control en carretera. Ha de comprobar que no existen vibraciones ni ruidos que proceden de los frenos durante la marcha y al frenar. También ha de comprobar que la acción frenante es correcta y eficaz, aunque los frenos no estén rodados. El espacio de frenado es el aspecto más importante. Durante estas pruebas, no efectuar frenados bruscos.

cambio de liquido de freno: el cambio de liquido de frenos es una operación delicada, ya que si no lo haces bien se puede ver comprometida tu seguridad a la hora de conducir, así que lee bien este artículo y hazlo solo si estás seguro.

También es peligroso cambiar el liquido de frenos porque se trata de un elemento muy corrosivo, así que si lo haces protégete bien ojos y manos. Necesitarás a una persona que te ayude.

pasos para realizar cambio de liquido de freno:

Si no detectas ningún problema antes, bastará con que cambies el liquido de frenos cada dos años o bien cada 40.000 kilómetros recorridos

Abre el capó del vehículo, que debe estar apagado y en un lugar llano. Debes usar una jeringuilla directamente sobre el bote de liquido de frenos del cohe para extraer el antiguo. Inmediatamente, introduce el nuevo. El objetivo es evitar que entre aire en el sistema. Si esto se produjese, los frenos no serían efectivos 100%, así que presta mucha atención a este punto.

A continuación, tienes que ir quitando las ruedas del coche para poder acceder al purgador de la pinza de frenos. El orden que debes seguir para esta operación es el siguiente:

- Rueda trasera izquierda.

- Rueda trasera derecha.

- Rueda delantera izquierda.

- Rueda delantera derecha.

En cada una de las ruedas, lo que tienes que hacer es lo siguiente. Primero, retira la protección de plástico del tubito que sale del bombin de freno . Después, le debes conectar un manguito de goma. En el otro extremo de este instrumento deberás poner un recipiente en el que se despositará el líquido antiguo.

Una vez que estos conectores están de la forma correcta, comienza el purgado. Antes de aflojar el tornillo del purgador, tu compañero debe bombear, es decir, pisar el freno repetidamente pero sin llegar a fondo.

Después, tú debes abrir el regulador y tu ayudante debe pisar lentamente el freno hasta llegar al fondo, para que comience el vaciado. La pisada debe ser lenta y, cuando ya llegue al fondo, tu ayudante te deberá avisar para que cierres el purgador.

Después de que hayas realizado esta operación con la primera rueda, deberás abrir el capó y revisar que el nivel del liquido de frenos en el bote esté entre los niveles mínimo y máximo. Si no llega al mínimo, rellénalo antes de continuar con la rueda siguiente y cierra el bote.

Cada vez que termines la operación con cada rueda, además de comprobar el nivel de liquido de freno del bote, cierra bien el purgador, retira el manguito y coloca la protección de plástico, para después volver a colocar la rueda.

.

se termino tensado el freno de mano los mas que se pudiera tres puntos arriba